Bilder zum Vergrößern anklicken !

Scheuerleiste

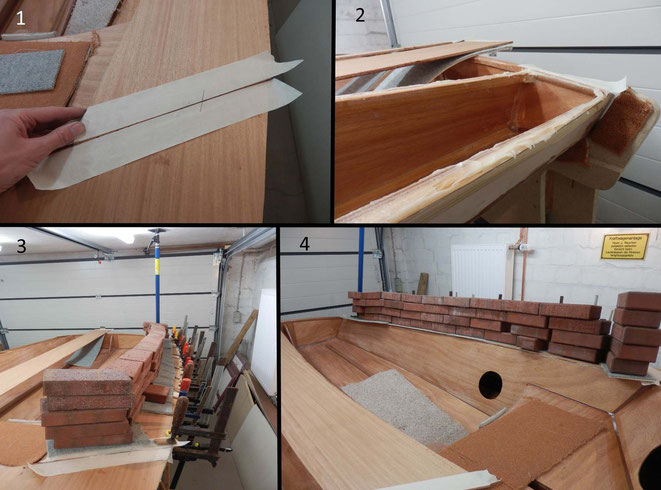

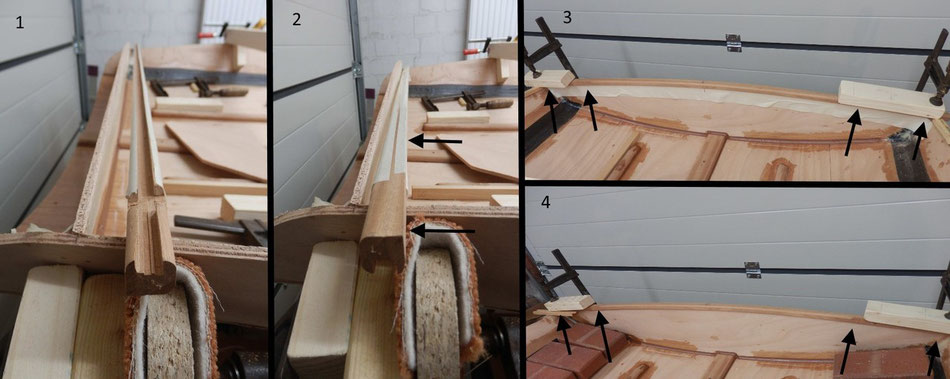

Die Scheuerleiste auf einer Seite setzt sich zusammen aus 2 Teakleisten 6 x 30 mm x 2,5 m. Um die Leiste den Rundungen der Ausreitohren anzupassen, wurde das hintere Stück in einem Abflussrohr mit kochendem Wasser für 30 min gewässert (Bild 1). Anschließend wurde die geschmeidige Leiste probeweise für 2 Tage an der Außenkante befestigt (Bild 2). Nach dem Trocknen bleibt eine gewisse Vorbiegung bestehen, sodass die Teakleiste ohne zu große Spannung angeklebt werden kann. Die Klebeseite wurde vor dem Kleben mit Aceton 2x entfettet, da das Teakholz sehr ölig ist (Bild 3). Im Bereich des Cockpits wurde die Scheuerleiste dann beim Kleben mit Schraubzwingen angepresst (Bild 4). Kurz vor dem Wellenbrecher wurde die zweite Leiste mit Schäftung angesetzt. Diese wurde im Bereich des Vordecks ca. alle 20 cm mit Schrauben angezogen (Bild 5); Löcher vorbohren ! Die Schrauben werden nach Aushärten der Klebung entfernt und die Löcher mit Teakproppen verschlossen.

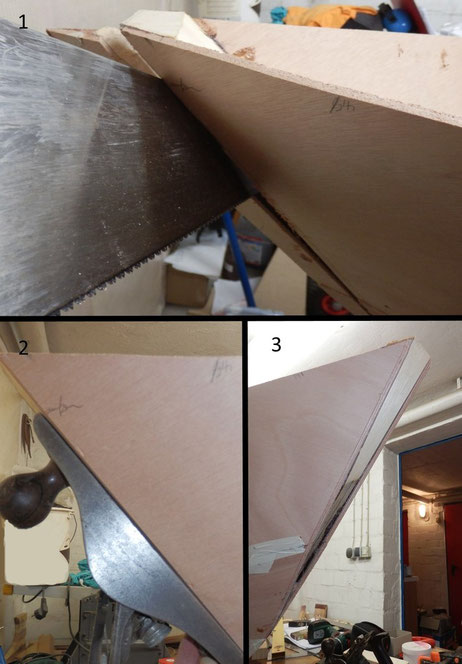

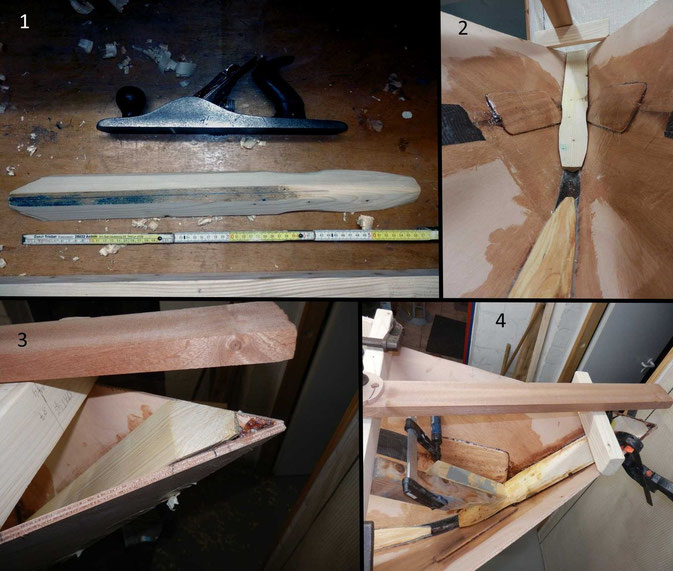

Ausreitohren bearbeiten

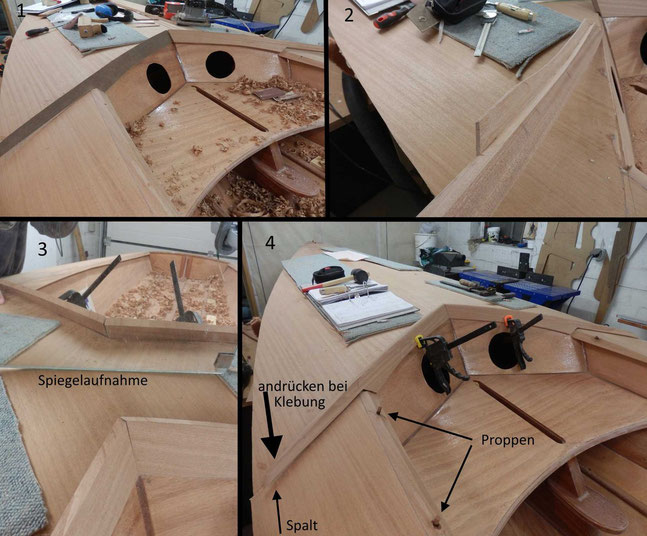

Die 3 Leisten für die Ausreitohren wurden auf beiden Seiten komplett angeklebt. Mit der Stichsäge wurde der vordere und hintere Übergang zur Deckskante entsprechend der von uns gewünschten flach auslaufenden Form gesägt (Bild 1). Die Flügelleisten wurden mit dem Hobel nach außen abfallend angeschrägt, um eine bequeme Position fürs "Hängen" zu erreichen (Bild 2), sofern Hängen überhaupt bequem sein kann.

> Anmerkung: es schmerzen jetzt noch die Oberschenkel von den vergangenen 2 Regatten in Malente und an der Schlei <

Mit dem Schwingschleifer wurde die gesamte Fläche noch schön geschlichtet, sodass keine fühlbaren Übergänge mehr zu merken sind (Bild 3). An die fertige Kante (Bild 4) soll dann als nächstes die Scheuerleiste aus Teak angeklebt werden.

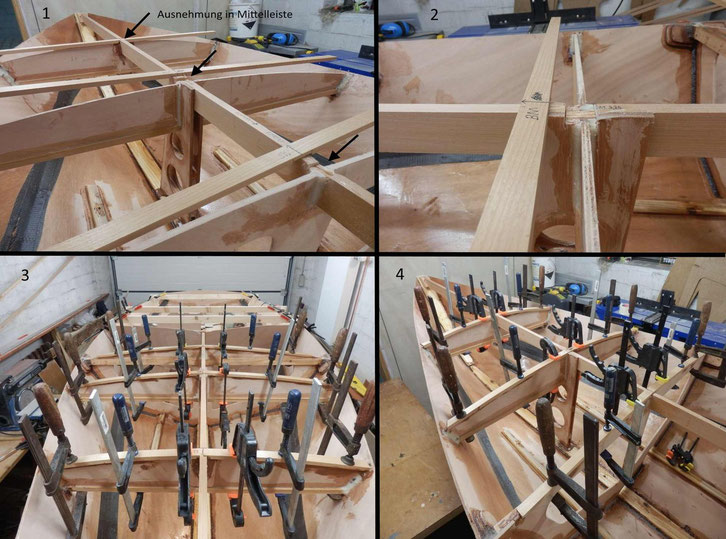

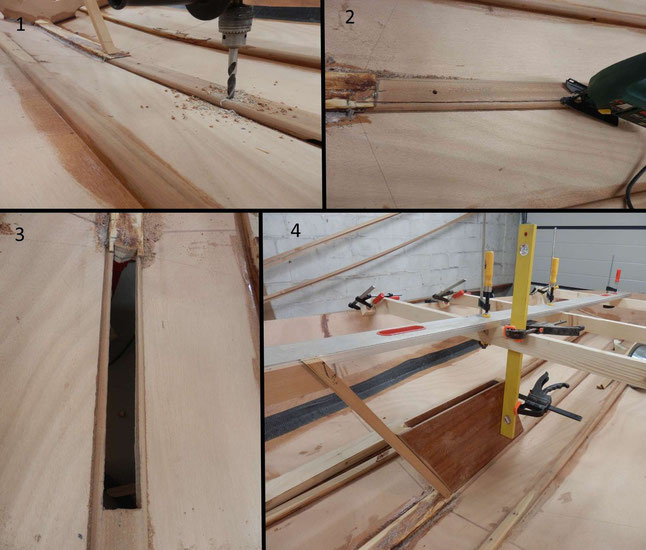

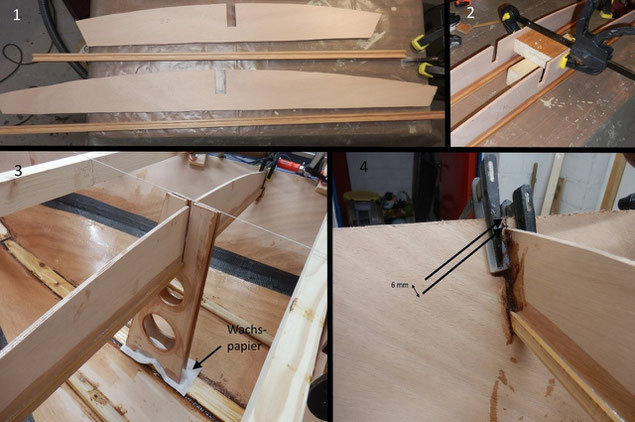

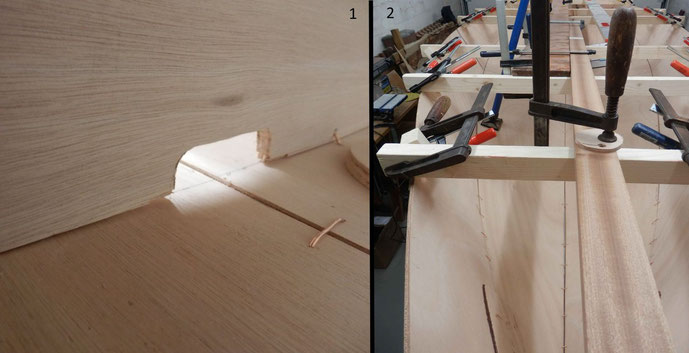

Leiste 2 für Ausreitohren

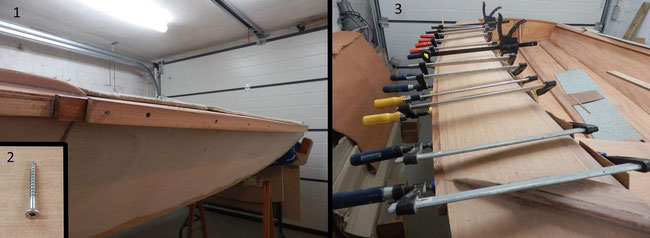

Die 2. Mahagonileiste für die Ausreitohren wurde nicht mit Schraubzwingen sondern nur mit Schrauben und Epoxy (dünn, ohne Füller) angeklebt, weil die gehobelten Leisten passgenau aneinanderliegen und die Öffnungsweite unserer Schraubzwingen nicht mehr ausreicht (Bild 1). Die Edelstahlschrauben (Bild 2; Torx 4 x 35 mm) können nach dem Aushärten des Epoxy gut wieder herausgedreht und nochmal verwendet werden. Falls doch mal eine abdreht, kann man den Rest auch belassen. Auf der Steuerbordseite wurde die 1. Leiste genau wie an Backbord angebracht (Bild 3).

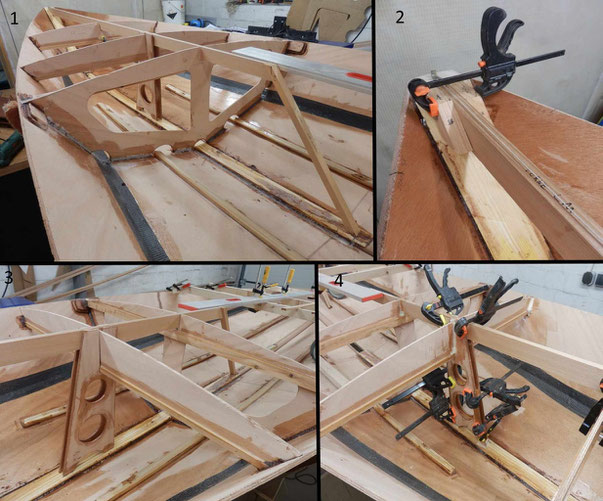

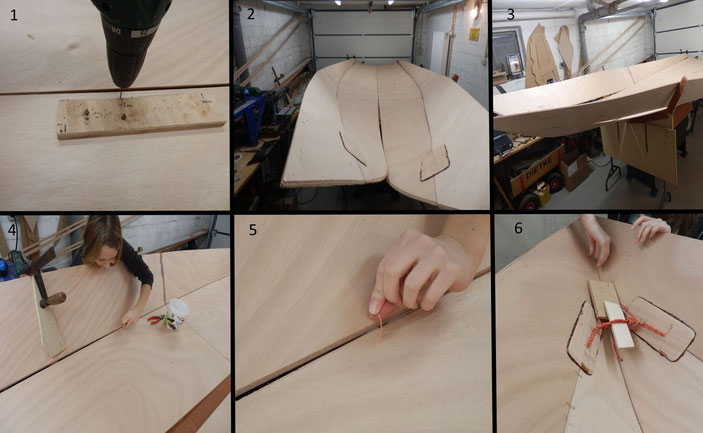

Leisten für Ausreitohren

Die 3 Leisten für die Ausreitohren werden nacheinander angeklebt, um sie möglichst spaltfrei anzupressen und um ein Abrutschen zu vermeiden.

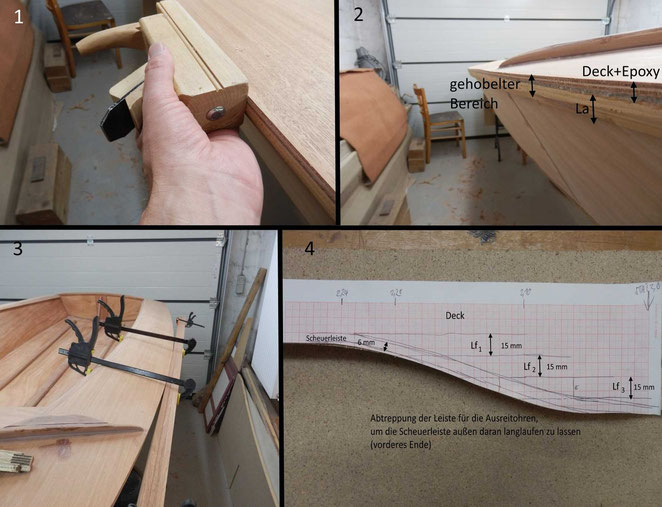

Die innerste Leiste wurde mit gefülltem Epoxy eingestrichen (Bild 1) und dann mit Schraubzwingen angepresst. 3 über die Länge verteilte Schrauben sorgten dafür, dass die Leiste nicht abgleitet (Bild 2). In der Ansicht von unten erkennt man den kleinen Spalt, der an der Unterseite auftritt und später nach Umdrehen des Bootes verschlossen wird.

Hobeln, Hobeln, Hobeln

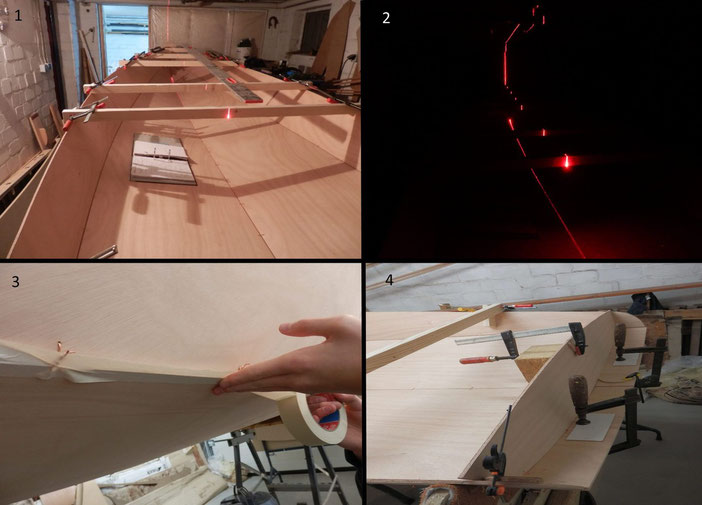

Die Deckaußenkanten wurden nun glatt gehobelt, um daran später die Scheuerleiste und die Leisten für die Ausreitohren anzubringen (Bild 1). Auf Bild 2 ist zu erkennen, dass wegen der Neigung der Außenleiste an der Außenwand nur die Decksperrholzkante, das Epoxy und ca. 2/3 der Außenleiste abgehobelt wurden. Der dadurch beim Ankleben der Leisten entstehende Spalt nach unten hin wird nach Umdrehen des Seggerling aufgefüllt.

Die 3 Leisten der Ausreitohren wurden auf Bild 3 provisorisch angeklemmt. Darüber soll nach außen hin dann die Scheuerleiste aus 6 mm Teak aufgelegt werden. Um einen harmonischen Übergang zu erreichen, soll die Scheuerleiste in flachem Bogen um die Leisten Lf herum gebogen werden (Bild 4). Dies macht eine Abtreppung der Leisten notwendig. Ein späterer Biegeversuch zeigte, dass die 6 mm Scheuerleiste diesen Bogen mitmacht. Nach achtern hin sollen die Ausreitohren, anders als im Bauplan beschrieben, ganz flach auslaufen (weniger "Verhakelungsgefahr" bei Manövern).

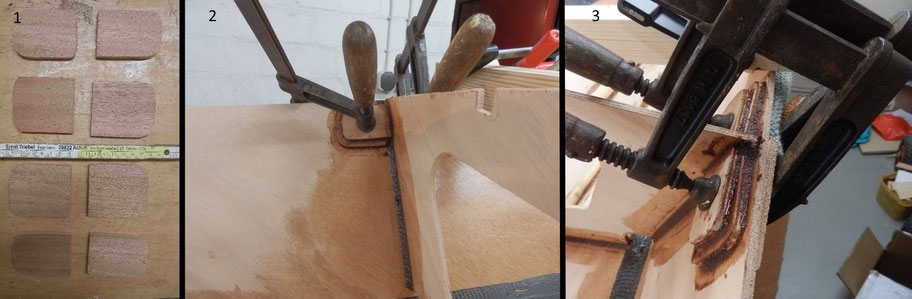

Basen für Streckerklemmen

Die Curryklemmen für die Strecker können auf verschiedenste Weise angebracht werden. Die einfachste und leichteste Methode ist, die Klemmen direkt auf Deck zu schrauben und in den Wellenbrecher entsprechende Löcher zu bohren, durch die die Strecker durchlaufen, siehe z.B. bei Guido GER 278. Man kann auch einzelne Podeste bauen, um die Klemmen so hoch zu setzen, dass die Taue über den Wellenbrecher laufen. Wir wollen eine Basis aus 2 x 15 mm Massivholz bauen, die die 3 Streckerklemmen aufnehmen kann. Die 2 ausgesägten und leicht bearbeiteten Rohlinge wurden zunächst zusammengeschraubt und grob beschliffen (Bild 1). Nach viel Schleifarbeit mit diversen Geräten und per Hand ist die Backbord Basis in Bild 2 und die Steuerbordbasis in Bild 3 zu sehen. Weil die Flächen hier plan sind, wurde zum Ankleben nur klares Epoxy verwendet und deshalb nicht abgeklebt (Bild 4).

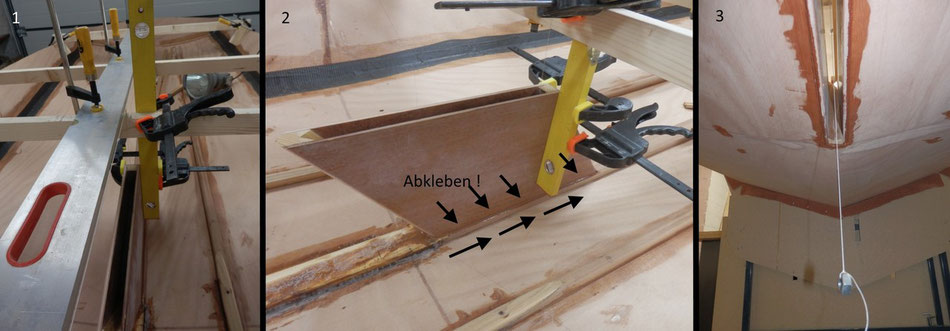

Wellenbrecher 2.

Das endgültige Befestigen des Wellenbrechers geschah in 2 Etappen:

1.

Fixieren des Wellenbrechers mit Epoxy an der Innen- und Unterseite (Bild 1).

2.

Ziehen der Hohlkehlen:

hinten auf den Seitendecks (Bild 2; Abklebung entfernt) und vorne zum Vordeck hin (Bild 3; obere Abklebung schon entfernt).

Im Bild 4 ist alles fest und sämtliche Abklebungen sind entfernt.

Ankleben der Bugnase

Hier wurde zunächst einmal eine nicht so gelungene Aktion behoben:

An die zu kurz abgesägte Sperrholzplatte des Vordecks wurde das entsprechende Stück - minus Sägeschnitt- wieder angepasst (Bild 1). Mit Deckenstempeln wurde das kleine Stück aufgedrückt und angeklebt (Bild 2).

Vorne davor und darunter wurde die Mahagoni Nase angeklebt. Die Scheuerleiste aus Teak soll später vorne ohne Überstand herumlaufen (Bild 3, Pfeil).

Wellenbrecher 1.

Das Anpassen des Wellenbrechers ist eine der schwierigeren Arbeiten beim Seggerlingbau für nicht-gelernte Bootsbauer. Die verschiedenen Winkel und Neigungen machen einem das Leben schwer...

Deshalb wurde zunächst wieder eine Schablone angefertigt und danach ein Rohling ausgesägt (Bild 1). Wir wollen hier etwas vom Bauplan abweichen und nehmen ein 15 mm dickes Stück statt 2 x 10 mm. Um die darunterliegende Klebekante gut abzudecken, wurde mit der Oberfräse 10 mm im Bereich des Cockpits abgenommen (Bild 2, Wellenbrecher umgedreht). Auf den Seitendecks läuft das Stück mit 15 mm massiv weiter, die zum Außenende hin verjüngt wurden. Die Gehrung beim Aufeinandertreffen der beiden Hälften in der Mitte wurde vorsichtig mit einem kleinen Handbandschleifer zugeschliffen (Bild 3). Kleinere Spalten werden später durch die Hohlkehlnähte verschlossen. Zum Schluss wurden noch alle Kanten abgerundet und die Wellenbrecherleisten an Griffleiste und Seitendecks angepasst. Hier sollen die Leisten später so geklebt werden, dass die Fuge des Stoßes Vordeck/Seitendeck genau abgedeckt wird (Bild 4).

Griffleiste Steuerbord

Die Griffleiste an Steuerbord wurde nach dem gleichen Verfahren wie an Backbord hergestellt. Die Schablone wurde umgedreht und passte dann für Steuerbord (Bild 1). Alles wie immer sauber abgeklebt, mit Schrauben provisorisch angepasst (Bild 2) und anschließend mit angedicktem Epoxy festgeklebt. Die Griffleiste an Backbord (Bild 3) wurde mittlerweile oberschenkelkonform abgehobelt und gerundet.

Griffleiste kleben

Nach dem Aussägen wurde die Griffleiste weiter bearbeitet:

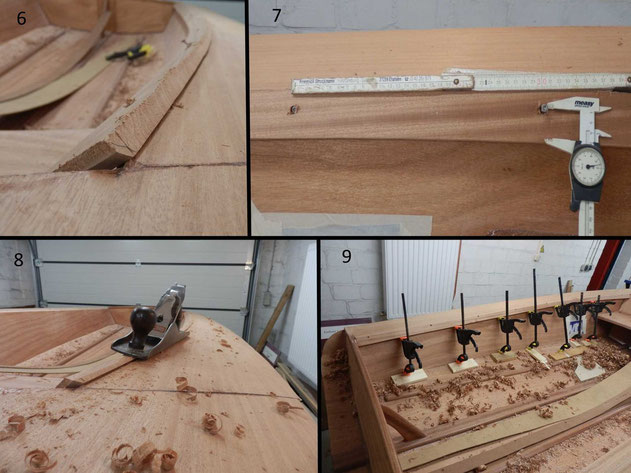

Die Unterkante wurde wegen der Rundung mit dem kurzen Hobel geglättet (Bild 1).

Das hintere Ende wurde an die Leiste des Ruderschotts angepasst (Bild 2).

Die Unterkante wurde mit der Oberfräse (Bild 4) abgeschrägt, um besser unter die Kante greifen zu können (Bild 3).

Die Oberkante wurde zunächst so belassen.

Die Griffleiste wurde erstmal zur Probe angeschraubt (Bild 6). Dafür wurden alle 30 cm Schrauben gesetzt, ca. 3 cm von der Unterkante entfernt (Bild 7).

In der richtigen Position wurde dann die Oberkante bis fast auf das Decksniveau abgehobelt (Bild 8). Die letzen Millimeter werden nach dem Ankleben gehobelt bzw. geschliffen.

Auf die Klebeflächen wurde angedicktes Epoxy aufgetragen und die Leiste erneut mit den Schrauben angezogen. Von unten wurde die Griffleiste mit den umgedrehten Zwingen hochgestützt, um den Spalt oben am Deck möglichst klein zu halten (Bild 9).

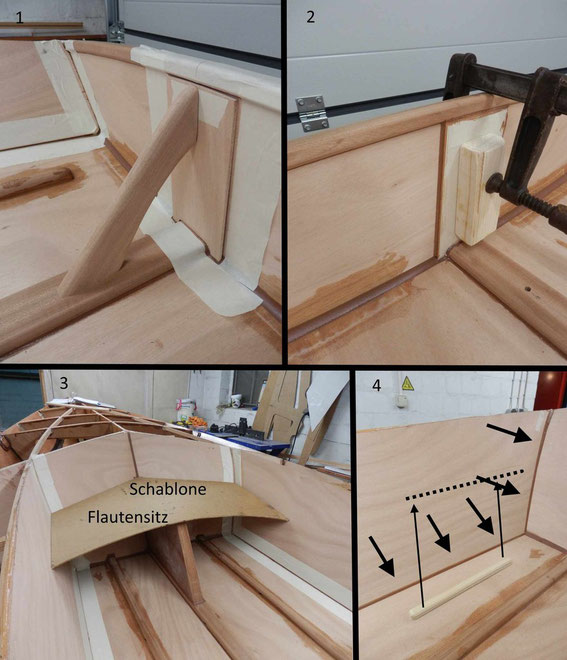

Griffleiste vorbereiten

Die Kante zwischen Seitendeck und Cockpitwand wurde im Winkel von ca. 120 ° abgehobelt (Bild 1 + 2). Dann wurde eine Schablone angepasst, die mit Schrauben in die Schrägung fixiert wurde (Bild 4, Pfeile). Auf der Außenseite wurde mit Bleistift die Kante markiert (Bild 3). Anschließend wurde im Abstand von 5 cm dazu eine Linie gezogen und die Schablone ausgesägt.

Die Schablone wurde auf die im Bauplan angegebene Mahagonileiste gelegt und es sieht so aus, als könnte man auch noch die Leiste der anderen Seite daraus sägen (Bild 5). Günstigerweise zeigte sich beim spiegelverkehrten Anlegen der Schablone an der Steuerbordseite, dass das Boot symmetrisch gebaut ist und die Schablone auch dort verwendet werden kann.

Aufpassen muss man noch an der Achterkante, weil dort die Griffleiste unter die Leiste am Ruderschott springt; deshalb werden hier nochmal 1,3 cm zugegeben (Bild 6). Um alles zu kontrollieren, wurde die Schablone an die Schrägung angeheftet und besonders die Enden angepasst (Bild 7).

weitere Arbeiten

Im Moment steht eine kleine Baupause wegen eines Hexenschusses an.

Hier nur ein kurzer Überblick über die weiteren Arbeiten:

1. Griffleiste Lg am oberen Cockpitrand anbringen

2. Wellenbrecher anpassen

3. Leisten für die Ausreitohren kleben

4. Scheuerleiste außen darüber anbringen

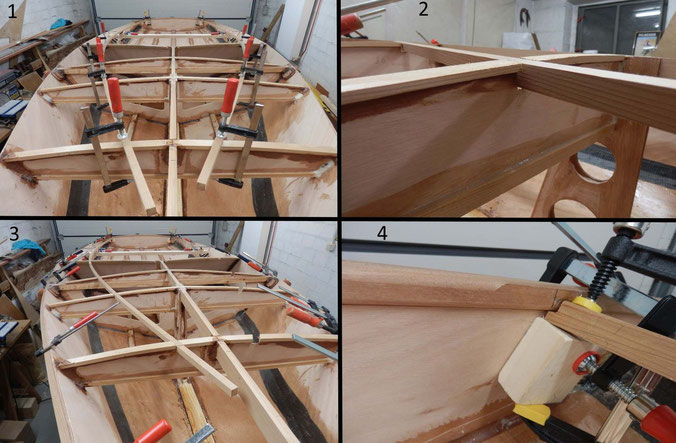

Seitendecks kleben

Die Seitentanks wurden ein letztes Mal gereinigt, bevor dort der "Deckel" draufkommt und ewige Nacht einkehrt. Zur Vorbereitung wurde an der vorderen und hinteren Nahtstelle mit Klebeband abgeklebt und mit einem Bleistiftstrich die genaue Position angezeichnet (Bild 1). Anschließend wurde angedicktes Epoxy (SP 106, ca. 100g Harz) auf die entsprechenden Leisten und Streben aufgetragen (Bild 2). Auf der Außenseite wurde das Deck mit Schraubzwingen an der Außenleiste festgezogen (Bild 3). Da auf der Innenseite keine Zwingen angesetzt werden können, verwendeten wir wieder Backsteine als Gewichte (Bild 4). Das Boot wurde dort mittig von unten nochmal mit 2 Böcken unterstützt.

Auf der Außenkante wurde das herausquellende Harz zwischen den Schraubzwingen verstrichen, um den Spalt zwischen der Außenleiste La und dem Deck aufzufüllen. Dort klafft das Deck etwas, weil der Winkel zur Bordwand nicht 90 ° beträgt. Das Ganze wird später aber mit der Scheuerleiste bzw. den Ausreitohren abgedeckt, sodass dies kein Problem ist.

Einschließlich des Aufklebens der Seitendecks betrug der Zeitaufwand bisher 201 Arbeitsstunden.

Seitendecks lackieren

Wegen der ersten Regatta im Jahr 2015 (Alster) gab es eine kleine Bauverzögerung. Hier nochmal Detailaufnahmen vom Seitendeck. Die nach achtern offene Sperrholzkante läuft gegen die obere Leiste am Ruderschott (Bild 1, schraffierte Fläche) und ist dadurch abgedeckt. Wenn das Deck später geklebt ist, kann die Leiste genau auf Decksniveau geschliffen werden (Bild 2, Pfeile). Vorher wurden die Seitendeckteile jetzt noch von unten 2 x mit SP 320 lackiert (Bild 3).

Nachtrag: noch besser wäre es, im markierten Bereich auf Bild 1 eine kleine Stufe einzufräsen, damit das Deck dort aufliegen kann und unterstützt wird.

Anpassen der Seitendecks

Die Seitendecks sollen genau zwischen das Vordeck und die abschließende Leiste oben auf dem Ruderschott eingepasst werden. Deshalb wurde zunächst wieder eine Schablone aus Presspappe gesägt, die auf die nötigen Maße zugesägt und gehobelt wurde (Bild 2). Nach Umsetzung dieser Maße auf die Sperrholzplatte wurde diese nochmal zur Kontrolle aufgelegt. Kleine Abweichungen in der Länge können jetzt korrigiert werden, indem die Platte etwas nach außen oder innen geschoben wird. Durch die Schräge am Vordeck ändert sich dabei auch immer die Länge nach hinten (Bild 1, Pfeile). Liegt die Länge genau fest, kann die Außen- und Innenkante nochmal exakt nachgearbeitet werden. Die Innenkante kann ruhig etwas kürzer ausfallen, weil dort später noch die Schrägung für die Griffleiste Lg gehobelt wird (Bild 3, kleine Pfeile).

Endlich das Deck !

Der Baufortschritt über Ostern war nicht so riesig, weil im Jugendzimmer noch Laminat verlegt werden musste und die Familie auch bei Laune gehalten werden will !

Endlich war dann aber alles so weit vorbereitet, dass das Vordeck aufgeklebt werden konnte. Auf das Gerippe im Rumpf wurde Epoxy in Erdnussbutterkonsistenz aufgetragen (Bild 1). Insgesamt wurden etwa 350g Harz mit 63 g Härter SP 106 und ca. 24 Meßlöffel Colloidal Silica 406 dafür verwendet.

Mit 74 Schraubzwingen wurde das Deck an der Außenleiste angezwungen. Im Bereich der Mittel- und Innenleiste wurden Backsteine zur Beschwerung aufgelegt (Bild 2).

Eine Aufnahme unter Deck zeigt, dass das Epoxy gut an den Auflageflächen herausquillt (Bild 3). Im Bereich der Achterkante des Decks am Kielschott ist es nicht möglich, Schraubzwingen zu setzen. Dort wird das Deck mit Schrauben auf die Leisten gezogen; die Schrauben werden nach Aushärten des Epoxy wieder entfernt. Schrauben mit Torx-Kopf lassen sich gut wieder ausdrehen. Die Kante wird später mit dem Wellenbrecher abgedeckt, sodass die Schraublöcher nicht zu sehen sein werden.

Flautensitz einkleben

Der Flautensitz wurde zunächst an den seitlichen Leisten und in der Mitte am Schwertkasten mit angedicktem Epoxy fixiert (Bild 1 und 2). Von unten wurde das herausgequollene Epoxy glattgezogen (Bild 3). Als das Harz nach ca. 10 Stunden fest war, wurden von oben noch die Hohlkehlen gezogen (Bild 4). Die Hohlkehlen von unten werden später gelegt, wenn der Seggerling umgedreht wurde, um jetzt nicht über Kopf im Spiegel arbeiten zu müssen. Wir haben darauf verzichtet, aus der waagerechten Fläche kreisförmige Aussparungen zu machen (60 % der Fläche wären erlaubt), um Gewicht zu sparen oder als Flaschenhalterung. Die unterbrochene Fläche ist später schlecht zu lackieren und sieht so einfach besser aus.

Im Hintergrund von Bild 4 ist das umgedrehte Vordeck zu sehen, das zum Aufkleben vorbereitet ist. Nach dem 2. Mal Lackieren mit Epoxy klar wurde an den Stellen, die auf dem Rumpfgerippe aufliegen werden, wieder angeschliffen.

Vordeck anpassen

Das Vordeck wurde richtig herum aufgelegt und seitlich mit Zwingen befestigt (Bild 1). Von unten wurde der Überstand mit Bleistift angezeichnet. An der Hinterkante wurde das Deck mit 3 Schrauben fixiert (Bild 2, Pfeile). Eine weitere Schraube wurde in der Mitte bei Station 3,25 eingesetzt, um eine eindeutige Position festzulegen. Anschließend wurde das Deck umgedreht und der angezeichnete Überstand abgesägt (Bild 3). Zum Schluss wurde die Unterseite zum 1. Mal mit Epoxydharz klar lackiert (Bild 4). Im Hintergrund ist der Flautensitz zu sehen, der das 2. Mal mit klarem Epoxy lackiert wurde.

Epoxy lackieren

Der Flautensitz wurde das erste Mal beidseitig mit Epoxy lackiert (Bild 1). Er wird erst eingeklebt, wenn auch das Cockpit zweimal mit Epoxy lackiert und dann für das eigentliche Lackieren angeschliffen wurde.

Im Cockpit und den Seitentanks wurde heute die 2. Schicht Epoxy klar aufgetragen (Bild 2). Das sieht doch schon ganz gut aus ! Leider muss das Ganze später noch das ein oder andere Mal mit Klarlack übergestrichen werden und natürlich jedesmal vorher auch noch wieder angeschliffen werden.

Deck am Heck

Das Deck auf den Seitentanks soll im Heckbereich folgendermaßen aussehen:

Die Außenleiste La wurde zum Ende hin dünn auslaufend weggehobelt (Bild 1, Pfeil). Die obere Leiste des Ruderschotts wurde entsprechend gekürzt und von oben soviel abgehobelt, bis das 7 mm dicke Deck genau damit abschließt (Bild 2). Die offene Sperrholzkante ist dadurch schön von der Massivholzleiste abgedeckt. Von außen kommt dann noch die Scheuerleiste aus Teakholz dagegen, deren ungefährer Verlauf in Bild 3 durch die Linie gezeigt wird.

Am Ende des Tages wurde noch einmal das gesamte Cockpit geschliffen, damit als nächstes die 2. Schicht Epoxy klar aufgetragen werden kann (Bild 4).

Leiste am Flautensitz

Um die gebogene Leiste am Flautensitz anzufertigen, wurde eine Hilfskonstruktion aus Spanplatten hergestellt (Bild 1). Hierüber wurden eine Rotzederleiste und eine Mahagonileiste mit Zwingen gebogen und mit Epoxy verklebt (Bild 2). Die fertig vorgebogene Leiste mit 7 mm Überstand des Mahagonianteils für die Sperrholzplatte zeigt Bild 3. Die formverleimte Leiste wurde nun wiederum an den eigentlichen Flautensitz mit Schraubzwingen angepresst und mit Epoxy festgeklebt (Bild 4). Am fertigen Gesamtstück (Bild 5) müssen nun noch die Kanten gerundet und die Epoxy-Überschüsse weggeschliffen werden.

Flautensitz

Der Flautensitz wurde mit Schablone angepasst (Bild 1) und dann endgültig zugesägt (Bild 2). Auch der Schlitz für den Schwertkasten wurde schon mal entgegen der Empfehlung im Bauplan (open slit later) eingesägt, weil beim Einsägen nach dem Aufkleben leicht die Wände des Schwertkastens beschädigt werden. Jetzt sieht man auch, dass die Inspektionsluken oberhalb nicht viel größer sein können, es sei denn, die Vorderkante des Flautensitzes wird nicht mit dem Kielschott verbunden. Da das Kielschott nur aus 4 mm Sperrholz besteht, wollen wir die große Fläche gerne durch den Flautensitz stabilisieren. Eine kleine Herausforderung ist nun noch die Leiste an der Hinterkante des Flautensitzes, die aus einer Rotzederleiste und einer Mahagonileiste formverleimt werden soll. Dazu mehr im nächsten Blog.

Inspektionsluken und Lenzer

Die Löcher für die Inspektionsluken wurden mit der Stichsäge eingesägt, bevor der Flautensitz eingeklebt wird, damit man noch schön herumschwenken kann. Wir nehmen Luken mit einem Öffnungsdurchmesser von 12 cm; auch andere Maße sind möglich (Bild 1).

Auch wenn es schmerzt, in den Boden einzusägen, die Öffnung für den Lenzer sollte genau da hin. Wir bauen nur einen Lenzer ein, weil nach einer Kenterung immer nur wenig Wasser im Seggerling steht, das raumschots dann schnell wieder draußen ist. Der Lenzer ist ein "Super Medium" von Andersen, weil dieser etwas stabiler ist als die ganz kleinen "Super Mini", bei denen der Bügel schon mal durch einen Fußtritt verbiegt (Bild 2).

Schleifen und Lackieren

Das gesamte Cockpit wurde unter Einsatz der diversen Schleifwerkzeuge einmal geschliffen und die Nähte geglättet (Bild 1).

Anschließend wurde nach gründlicher Säuberung die erste Schicht klares Epoxy (SP 320) aufgetragen (Bild 2). Die schöne Struktur des Holzes, die jetzt erst richtig zu sehen ist, entschädigt für die elenden Schleifarbeiten.

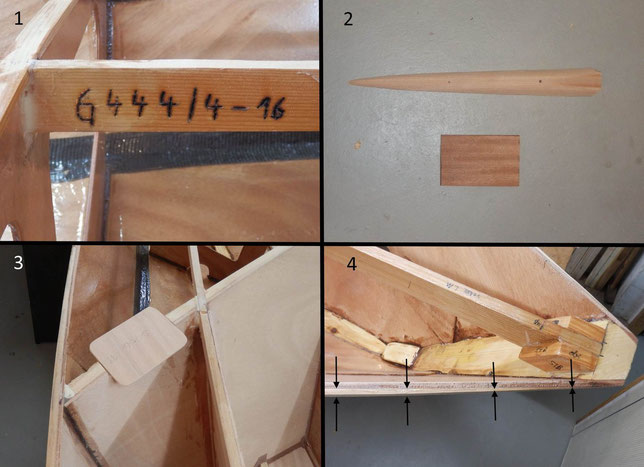

Kleinkram

Heute wurde allerhand Kleinkram erledigt:

Mit dem Lötkolben wurde die Baunummer in die Mittelleiste eingebrannt (Bild 1).

Die Bugnase wurde gehobelt und geschliffen und gehobelt und geschliffen... ; außerdem ein Keil für den Mastfuss zugeschnitten (Bild 2).

Für die Laschung der beiden Deckhälften wurde ein Stück Sperrholz eingelassen, worauf die Deckenden aufliegen (Bild 3).

Die Außenleisten wurden ungefähr ab dem vordersten Schott nach vorne hin auslaufend auf 0 abgehobelt (Bild 4).

Nachtrag am 06.04.2015: Das Abhobeln der Außenleisten sollte besser erst nach dem Aufkleben des Vordecks erfolgen, weil sonst wenig Material stehen bleibt, um Schraubzwingen beim Deck kleben anzusetzen.

Im Bereich des Mastfußes wurden 4 Sperrholzteile angefertigt, die noch angeklebt werden. Hier können später die Schrauben für die Befestigung der Umlenkrollen eingedreht werden (Bild 5).

An der Decke wurde eine Waage angebracht (nicht am Abflussrohr-das Bild täuscht !); das aktuelle Gewicht des Rumpfes beträgt etwa 35 kg (Bild 6).

Außenleiste Backbord

Hier nun nochmal das Argument auf der Backbordseite dafür, dass man bei jedem Baumarktbesuch oder bei günstigen Angeboten im Internet ein paar Schraubzwingen "sammeln" sollte (Bild 1). Dies trifft manchmal auf Unverständnis bei nicht am Bau beteiligten Familienmitgliedern oder Bekannten !

Mit den Epoxyresten vom Anbringen der Außenleiste an Backbord wurden schon mal die Kanten abgedichtet und Schraublöcher im Rumpf vorgespachtelt (Bild 2).

Außenleiste Steuerbord

Die Außenleiste an Steuerbord wurde mit 47 Schraubzwingen an die Oberkante der Bordwand angeklebt (Bild 1 + 2). Hierbei zeigte sich, dass an 2 Stellen Probleme auftraten:

1. im Bereich der Verstärkungen für die Püttinge war die Außenwand durch die angezwungenen Sperrholzplättchen zu gerade.

2. zwischen vorderem Schott und Spitze gab es eine "Beule" in der Seitenwand, die durch die Außenleiste etwas ausgeglichen wurde.

Nach einem Tipp von Lothar (GER348) kann man empfehlen, die Außenleisten schon früher anzubringen. Die Querstreben, die die Breite aufspannen, können dann direkt daran befestigt werden und es ist einfacher, eine strakende Form beizubehalten.

Am Großschotblock wurden heute noch die Hohlkehlen gezogen, nachdem wieder gut abgeklebt worden war (Bild 3). Etwas schwierig gestalteten sich die unteren Kehlen, die mit Hilfe alter Badezimmerspiegel überkopf aufgetragen werden mussten (Bild 4).

Klebetag

Heute wurden nur einige kleinere Sachen geklebt:

Die Stütze des Ruderschotts wurde mit etwas angedicktem Epoxy zunächst nur fixiert, die Hohlkehlen werden später dann gezogen (Bild 1).

Die Halterung für den Großschotblock am Schwertkasten wurde mit dieser speziellen Konstruktion auch erstmal in der richtigen Lage angebracht (Bild 2). Hierzu eine Anmerkung von Guido (GER 278): wenn später für die Großschot eine Basis mit integrierter Klemme benutzt werden soll, ist es günstig, diese fast auf Höhe des Schwertkastendeckels zu positionieren, um einen vernünftigen Zug-/Klemmwinkel zu haben. Eventuell kann auf die Holzbasis ganz verzichtet werden (siehe 3. Foto bei: http://seggerling.de/index.php?seite=bilder&gallery=uploads/images/pipictures/Verschiedene/Beschlag%20Details)

Nachtrag vom 13.07.2015: zur Höhe der Halterung für den Großschotblock siehe auch Blogeintrag vom 11.07.2015

Die Auflageleisten für den Flautensitz wurden an der Cockpitwand mit 2 Schrauben und Epoxy festgeschraubt; nach Aushärten des Epoxy werden die Schrauben wieder entfernt und die Löcher verschlossen.

Hier noch ein kleiner Vorausblick, was alles noch vor dem Auflegen des Decks gemacht wird:

- Auflageverstärkungsleisten an den Cockpitschotten

- Sperrholz zur Mastfußunterstützung

- Außenleisten anbringen

- Bugnase aus Mahagoni

- Seitentanks von innen mit Epoxy lackieren

- mit dem Brenneisen die Baunummer im Vorschiff einbrennen

- Sperrholzauflagen für die Laschung der Deckhälften ankleben

Im Cockpit müssen noch folgende Dinge getan werden:

- Cockpit mit Epoxy lackieren

- Löcher für Inspektionsluken sägen

- Flautensitz anbringen; dazu achtere Leiste formverleimen

- Ausschnitt für Lenzer sägen

Verstärkung Ruderschott

Das Verstärkungsholz für das Ruderschott (4mm) und das "Knie" aus massiv Mahagoni (sieht am Besten aus) wurden angepasst und abgeklebt (Bild 1). Das Sperrholz wurde angeklebt und seitlich Nähte gezogen (Bild 2).

Im anderen Keller wurde die alte Schablone von GER 349 für den Flautensitz (=Kastendeckel) wiedergefunden und konnte gleich gut passend wiederverwendet werden (Bild 3).

Die restlichen Cockpitnähte wurden gezogen (Bild 4, dicke Pfeile) und die Abklebungen sofort anschließend wieder entfernt. Die Auflageleisten für den Flautensitz wurden aus Reststücken vorbereitet. Diese werden später an die Cockpitwand zur Unterstützung des Kastendeckels angebracht (Bild 4, dünne Pfeile).

Cockpitwände einkleben

Die Cockpitwände wurden zum Einkleben vorbereitet (Bild 1). Die Abklebungen sind nur zur Sicherheit, falls von dem auf der Rückseite zu den Leisten hin aufgebrachten Epoxy+Füller etwas herausquillt. Die eigentlichen Hohlkehlnähte zum Abdichten werden erst später gezogen. Am oberen Rand wurden die Wände mit Schraubzwingen fixiert; an der Unterkante mit Holzstückchen zur Flurleiste hin und Klinkern darauf zur Beschwerung (Bild 2). Die Isolierung mit Wachspapier verhindert ein Zusammenkleben an unbeabsichtigten Stellen. In den Tanks wurden unten und nach vorne hin schon mal die inneren Hohlkehlen gezogen (Bild 3). Auch die Schotte konnten mit Kehlen schon an der Innenseite der Wände fixiert werden (Bild 5). Auf Bild 4 nochmal die Gesamtsituation von vorne.

Cockpitwände anpassen

Die Cockpitwände wurden mit Hilfe von 2 Schablonen aus Hartfaser angepasst. Durch die Trennung der Schablonen in der Mitte (auf Bild 2 schon mit Tape Streifen fixiert), konnten die Schablonen hinten an die Ecke am Spiegel (Bild 1) und vorne an das schräge Kielschott (Bild 2) leicht angepasst werden.

Auch hier zeigte sich wieder, dass es Unsinn war, die Teile aus Sperrholz schon vor den Schablonen auszusägen. Auf Bild 3 sieht man die fertige Cockpitwand aus Sperrholz. Oben rechts am Kielschott fehlt ein kleines Stück. Dies ist hier nicht so tragisch, weil an der Stelle sowohl die Griffleiste als auch der Wellenbrecher das "Loch" abdecken. Wenn man vorher aussägt, sollte man mindestens 1 cm rundherum zugeben, um später ausgleichen zu können ! Auf Bild 4 sind beide Seiten fertig vorbereitet zum Kleben.

Cockpitschotte

Die Cockpitschotte wurden zunächst aus Pappe und dann als Schablonen aus Hartfaser zugeschnitten und angepasst (Bild 1). Probeweise wurde zwischendurch mal das Deck aufgelegt und siehe da, es gab ein Problem (Bild 2): die Größe des bereits ausgesägten Decks reichte nicht ganz aus, um alles inclusive noch anzubringender Außenleiste genügend zu überdecken. Auch mit Tricksen und Schieben nach außen, da innen noch die Griffleiste angebracht wird, ließ sich das Deck nicht mit der Unterkonstruktion abgleichen. Es wurde deshalb die Innenleiste am Ruderschott ca. 1 cm nach außen versetzt; dann passte alles. Empfehlung daher: das Deck erst zusägen, wenn die Tankunterkonstruktion steht.

Die Schotte wurden aus 4 mm Sperrholz ausgesägt (Bild 3).

Außerdem sind auf Bild 3 noch die 3 Stücke aus 6 mm Sperrholz zu sehen, die übereinander geklebt die Halterung für den Großschotblock am Schwertkasten ergeben.

Die eingeklebten Schotte an Station 1,0 und 1,5 sowie eine kleine Leiste als "Sitzunterstützung" bei Station 1,8 zeigen die Bilder 4,5,6.

Vorschiff schleifen und lackieren

Das gesamte innere Vorschiff wurde geschliffen (Bild 1) und mit Epoxy lackiert (Bild 2). Wir verwenden dafür SP 320 von CTM. Wie man auf Bild 1 sehen kann, waren einige Flächen schon vorher mit Epoxy-Resten lackiert worden, sodass nun die zweite Schicht aufgetragen wurde. Dies sollte reichen, da in diesen Bereich später kein Wasser eindringt. Im Grunde ist es nur ein Schutz vor Kondenswasser. Auch bei einer Durchkenterung gelangt eigentlich nie Wasser in den Vorschiffsbereich, während in den Seitentanks schon mal etwas Wasser durch die Inspektionsluken eindringt.

Die Innenleisten wurden anschließend mit angedicktem Harz in den Aussparungen eingeklebt (Bild 3) und am Heck unterhalb der Ruderschottleiste fixiert (Bild 4).

Innenleisten

Die Innenleisten wurden zunächst oben auf die Schotte aufgelegt und deren schräger Verlauf an den "Kreuzungen" angezeichnet (Bild 1). Dort wurden entsprechende Ausnehmungen eingesägt und weggestemmt, sodass die Leisten auf das gleiche Niveau wie die Schottoberkanten kommen (Bild 2). Auf Bild 3 sind an Backbord die Ausnehmungen zu sehen, während an Steuerbord schon die Leiste Li eingelegt ist. Auch die Außenleiste La wurde schon mal mit Zwingen probeweise festgesetzt. Am Heck wurden die Innenleisten unter die Ruderschottleiste eingepasst. Die Klötzchen sind nur zur vorübergehenden Unterstützung angebracht (Bild 4). Geklebt wurde heute noch nicht, da wir zunächst noch den Innenraum vorne unter Deck schleifen und mit Epoxy lackieren wollen.

Obere Leiste am Ruderschott

Die obere Verstärkung am Ruderschott kann auf verschiedene Weise ausgeführt werden. Wir wollen eine Massivholzleiste (20 x 20 mm) aufkleben. Von unten wird eine Nut entsprechend der Dicke des Ruderschottes eingefräst (Bild 1). Die Kanten werden an allen Seiten abgerundet; ausgenommen wird nur der Bereich, an den später das Seitendeck anliegen soll (Bild 2, siehe Pfeile). Natürlich haben wir wieder alles mit Tape abgeklebt (Bild 3), welches sofort nach dem Verstreichen des Epoxydharzes entfernt wurde. Die Leiste wurde unter Spannung aufgeklebt, gehalten durch die beiden großen Schraubzwingen an den Enden (Bild 4).

Cockpitleisten

Die Cockpitleisten Lc, an die die Innenwände der Seitentanks unten anliegen werden, wurden aus quadratischen Leisten (20 x 20 mm) in Form gehobelt, wie im Bauplan vorgesehen (Bild 1). Zum späteren sichtbaren Cockpitboden wurde abgeklebt und die Leisten mit Schrauben in die gebogene Form gebracht (Bild 2). Die Schrauben dienen nur zur Fixierung und werden nach dem Aushärten der Klebung wieder entfernt. Die Leisten werden zusätzlich von oben mit Steinen beschwert, um überall einen gleichmäßigen Anpressdruck zu erzeugen (Bild 3 + 4).

Decksbalken angleichen

Die oberen Verstärkungen der Decksbalken bzw. der Schotte haben wir mit dem Hobel und dem Bandschleifer angeglichen und in eine strakende Linie gebracht (Bild 1). Mit der Richtlatte lässt sich das gut kontrollieren (Bild 2). Auch zu den Seiten hin muss alles auf die Höhe der Seitenwand auslaufen. Hier wird später noch die Aussenleiste La angebracht. Bild 3: Wo gehobelt wird, da fallen Späne...

Nahtversiegelungen

An der Kielleiste wurden die Nähte mit Epoxy + Füller versiegelt. Bild 1 zeigt die Abklebung. Auf Bild 4 ist an Backbord schon die sehr dünne Naht mit dem Finger geglättet, auf Steuerbord dann die fertige Naht ohne das Klebeband.

Am Schwertkasten wurden auf beiden Seiten die Auflageleisten für den Flautensitz angeklebt (Bild 2 und 5).

Auf Bild 3 nochmal die Naht unten am Schwertkasten. Nicht vergessen: die Wasserdurchläufe etwas hinter dem Schwertkasten mit Tape zukleben !

Bild 6 und 7 zeigen die Verstärkungsleisten oben am Kielschott, auf denen später das Deck aufliegt. Da die Oberkante keine Gerade ist, wurden die Leisten etwas Überlappend angeklebt. Der Überstand wird später mit dem Hobel und dem Handbandschleifer entfernt und die Krümmung angepasst.

Die Nähte am Ruderschott von außen wurden ebenfalls nochmal nachgezogen. Bild 8 zeigt das aufgetragene Epoxy mit Microballonfüller zwischen den Abklebungen. In Bild 9 sind die fertigen

Nähte zu sehen.

Das Klebeband sollte man direkt nach dem Auftragen abziehen, wenn man es nicht in ausgehärtetem Zustand abschleifen möchte !

Hohlkehlen

Die Hohlkehlen am Kielschott vorne wurden in bewährter Weise mit Holzmehl als Füller gezogen (Bild 1). Zur Cockpitseite hin wurde im sichtbaren Bereich sehr genau abgeklebt und dann mit braunem Füller (Aeroballs; Bild 6) die Hohlkehle gelegt. Dieser Füller ist sehr fein, sodass schon beim Abziehen mit dem Spatel eine glatte Kehle entsteht. Je nach Größe des Spaltes und Winkel der aufeinander treffenden Platten werden verschiedene Spatel oder für den spitzen Winkel am Schwertkasten der Finger mit Handschuh verwendet (Bild 7).

Da die Hohlkehlen so gut gelungen waren, wollten wir auch noch die Kehlen am Ruderschott verbessern. Hier wurde in gleicher Weise abgeklebt (Bild 4) und dann mit dem gleichen Füller gearbeitet. Nach dem sofortigen Entfernen der Abklebung sieht auch diese Naht (Bild 5-Innenseite) gut aus.

Kielschotte

Die sogenannten "Kielschotte" - eigentlich ja eher Schwertschotte (dieser Begriff ist wohl der speziellen Systematik der Bezeichnungen des Konstrukteurs geschuldet) - wurden zunächst mit Hartfaserplatten als Schablonen eingepasst (Bild 1). Die Feinheiten am Schwertkasten und an den Flurleisten wurden zunächst großzügig ausgesägt und dann mit Pappe genau abgebildet (Bild 2). Auch seitlich wurde, nachdem zuviel weggehobelt war, wieder etwas mit Pappe "verlängert" (Bild 3). Am Schwertkasten wurde im sichtbaren Bereich wieder gut abgeklebt (Bild 4). Die Leiste KV wurde zunächst noch nicht mit Epoxy angeklebt (Bild 5), sondern steckt nur lose zur Fixierung der Platten davor. Von der Vorderseite wurden die Schotte mit Glasgewebeband am Boden und an den Seiten fixiert (Bild 6). Eine Übersicht ist auf Bild 7 zu sehen.

obere Verstärkungsleisten

Die oberen Verstärkungsleisten auf den vorderen Schotten sorgen für eine breitere Auflage für das Deck. Bild 1+2 zeigen die Ausnehmungen in der Mittelleiste. Von der Unterseite sind wieder 6 mm-Nuten in die Leisten eingefräst.

Mit einigen Zwingen und Epoxy in Nutella-Konsistenz wurden die Leisten aufgebracht und mit dem behandschuhten Finger kleine Hohlkehlen an die Schotte heran gezogen (Bild 3 + 4).

Schwertkasten einkleben

Das Einkleben des Schwertkasten erfolgte nach dem genauen waagerechten Ausrichten des Bootes in Querrichtung über eine Zwingenkonstruktion mit Wasserwaage (Bild 1). Auf Bild 2 sind die Tape-Abklebungen am Schwertkasten und auf der Kielleiste und Flurplanke schon entfernt. Die genaue Ausrichtung des Schwertkastens wurde von unten mit Hilfe eines Lotes kontrolliert (Bild 3). Die Ausrichtung in der Höhe wurde über die Unterkante des Schwertkastens vorgenommen; wir lassen ihn unten ca. 1-2 mm überstehen, um ihn später plan mit dem Rumpf zu schleifen.

Wir kleben zuerst den Schwertkasten ein und passen dann die davorliegenden Schotte an, weil dann leichter Korrekturen vorzunehmen sind, als wenn zuerst die Schotte fest sind und dann der Schwertkasten genau gegen die Schotte und gleichzeitig genau in den Schlitz passen muss.

Schwertkasten einpassen

In die Kielleiste wurde mit Bohrer und Stichsäge die Ausnehmung für den Schwertkasten vorbereitet (Bild 1+2). Das endgültige Ausarbeiten des Schlitzes erfolgte mit viel Schweiß und verschiedensten Werkzeugen (Raspel, Japansäge, kleiner Bandschleifer...). Das Problem ist hier die Schrägung an der Vorder- und Hinterkante (Bild 3). Bis alles saugend passt, mussten einige Flüche die Arbeit begleiten.

Bild 4 zeigt den eingepassten Schwertkasten mit der Leiste KM davor. Hier muss der Schwertkasten noch angeschrägt werden und die Leiste KM ausgenommen werden, damit die Schotte SK in dem richtigen Winkel dazwischen passen.

Mittelleiste/Mastunterstützung

Die Mittelleiste LM wurde mit einem gespannten Faden ausgerichtet und die Ausnehmungen in den Schotten entsprechend angepasst (Bild 1). In der Bugspitze wurden kleine Klötzchen neben der Leiste angepasst, um diese nicht stumpf mit dem Hirnholz an das Bugholz kleben zu müssen (Bild 2).

Die Mastunterstützung TF wurde nochmal ausgerichtet und mit kleinen Leisten als Distanzstücken versehen (Bild 3+4).

Mit angedicktem Epoxy wurde alles eingeklebt und an zugänglichen Stellen schon einige Hohlkehlen gezogen.

Mastbalken/Decksbalken

Die vorderen Aussteifungen Decksbalken (BD) und Mastbalken (BM) bestehen aus einem 6 mm Sperrholzstück, das jeweils an der Oberkante und an der Unterkante mit einer Leiste verstärkt wird. Wir haben zunächst die unteren Leisten angeklebt. Weil wir gerade so einen schönen Nutfräser für die Oberfräse haben, wurde in die Leisten eine 6 mm Nut eingefräst (Bild 1). Die Sperrhölzer wurden senkrecht dazu festgeklebt (Bild 2). Als Alternative könnte man die Leisten auch an eine Seite des Sperrholzes ankleben; dies dürfte gleiche Stabilität bringen.

Die Stücke wurden an den Rumpfseiten mit etwas Epoxy zunächst fixiert; später werden rundherum noch Hohlkehlnähte gezogen. Die Mastunterstützung TF wurde von den Innenseiten mit Epoxy lackiert und erstmal "lose" in den Mastbalken eingehängt (Bild 3). Nach Aushärten des Harzes an BM und BD können die provisorischen Querstreben aus dem Rumpf genommen werden und die Mittelleiste LM mit der Mastunterstützung TF verklebt werden. Die oberen Verstärkungsleisten sollen anschließend im Rumpf angeklebt werden; deshalb sind die Schotte ca. 6 mm tiefer eingesetzt (Bild 4), soviel wie die Leisten oben dann auftragen. Das Wantschott, das bis zur Flurplanke durchgeht, erhält zur Querversteifung noch eine Leiste auf Höhe der Püttinge (Bild 5). Gesamtansicht von oben: Bild 6

Püttingverstärkungen

Die Verstärkungshölzer für die Püttinge haben wir etwas größer dimensioniert als im Bauplan vorgesehen. Wer schon einmal erlebt hat, wie ein Seggerling vor dem Wind in einer starken Bö abgeht und dann gehalst werden muss, der möchte diese Teile lieber etwas kräftiger ausgeführt haben... Wir kleben an jeder Seite neben dem Wantschott 2 Sperrholzteile (7 x 6 cm und darüber 5 x 6 cm; jeweils 6 mm dick) zur Verstärkung und späteren Aufnahme der Püttingschrauben an.

Hohlkehlen ziehen

Die Hohlkehlen am Wantschott wurden mit Epoxy und feinen Holzspänen als Füller mit einem Holzspatel gezogen. Wir benutzen einen kleinen Eisstiel zum Auftragen und einen Mundspatel, der vorne gerade geschliffen ist, zum Formen der Hohlkehle. Das Holzmehl ist -obwohl eigentlich schon sehr fein - immer noch gröber als gekaufter Füller. Wenn die Naht später einmal übergeschliffen wird und anschließend alles mit Epoxy ohne Füller lackiert wird, fühlt sie sich aber relativ glatt an. Da wir hier in Bereichen arbeiten, die später nicht sichtbar sind, kann der günstige Schleifstaub als Füller verwendet werden. In sichtbaren Bereichen werden wir den sehr feinen gekauften Füller verwenden.

Wantschott fixieren

Das Wantschott SW wurde zunächst in mehreren Schritten angepasst (Bild 1), bis nur noch geringe Spalten sichtbar waren. Mit den Stützen wurde der Boden moderat ausgerundet (Bild 2). Erlaubt lt. Bauplan sind 13 mm; wir haben den Boden deutlich weniger herausgedrückt.

Besonders schwierig ist die senkrechte Ausrichtung des Wantschotts. Die Schotten stehen nach dem Bauplan alle senkrecht zur Konstruktionswasserlinie (CWL). Das Boot danach auszurichten ist aber schwierig, weil nirgendwo festgelegt ist, wo diese genau verläuft. Eine Hilfe ist, dass der Bootsboden im Bereich des Schwertkastens annähernd parallel zur CWL läuft. Deshalb kann mit der Wasserwaage in diesem Bereich der Seggerling waagerecht ausgerichtet werden und die Schotten dann entsprechend senkrecht dazu fixiert werden (Bild 3). Mit Glasgewebeband und Epoxy wurde das Wantschott zunächst festgeklebt, um dann später Hohlkehlen ziehen zu können (Bild 4).

Nase absägen

Am Bug wurden die vorderen 6 cm (an der Deckskante, nach unten auslaufend) mit dem Fuchsschwanz abgesägt (Bild 1).

Anschließend alles schön gerade hobeln (Bild 2), damit später ein Nasenstück aus Hartholz vorgeklebt werden kann. Wir wollen dafür Eiche verwenden.

Bild 3: Fertig gehobelt; im oberen Teil ist das innere Bugholz etwas eingekürzt, darunter ein kleiner Hohlraum, der beim Ankleben der Eichennase mit angedicktem Epoxy aufgefüllt werden soll.

Flurleisten vorne

Die vorderen Teile der Flurleisten aus Rotzeder wurden auch mit Schrauben und Stempeln eingeklebt (Bild 1).

Noch ein Nachtrag zu den hinteren Flurleisten: Wir haben hinten einen Abstand zum Ruderschott von 10 cm eingehalten (Bild 2). Dadurch kann Wasser besser in die mittlere Abteilung abfließen, wo sich der Lenzer befindet (vorgesehen ist nur 1 Lenzer an Backbord). Gelegentlich schwappt bei viel Wind und Welle und einer schlechten Wende im Heckbereich etwas Wasser herein, das so besser gelenzt werden kann.

Im Bugbereich wurde zwischen Kielleiste und Bugholz noch ein "missing link" eingesetzt (Bild 3 + 4). Nach Bauplan könnte man diese Lücke auch mit GFK auffüllen, uns gefällt ein gut angepasstes Stück Holz besser.

Bugholz

Aus einem alten Fichte-Holzstück wurde mit dem Lieblingshobel das Bugholz (SBi) in Form gebracht (Bild 1). Im Schiff sieht das dann so aus: (Bild 2). Man kann auf Bild 3 erkennen, dass vor dem Bugholz etwas Luft bleibt. Dieser Hohlraum sollte dann beim Einkleben auch nicht mit Epoxy aufgefüllt werden, weil später die Nase noch abgesägt wird und ein Hartholzteil davorgesetzt wird. Das Holz wird also nur mit den Seitenflanken an die Wände geklebt. Auf Bild 4 ist das eingeklebte Bugholz zu sehen, das oben mit Zwingen und unten weiter durch eine Stempelkonstruktion angedrückt wird.

Hohlkehlnähte am Ruderschott

Die Hohlkehlnähte am Ruderschott wurden mit angedicktem Epoxy gezogen. Als Füller verwendeten wir Colloidal Silica 406 vom West-System, weil dies relativ helle Nähte ergibt. Zunächst noch weiß, werden diese später nach dem Lackieren leicht gelblich, was gut zu dem hellen Okume passt.

Vor dem Auftragen wurden alle Nähte gut abgeklebt (Bild 1), damit kein Epoxy+Füller auf die angrenzenden Flächen gelangt, was zu Verfärbungen führen würde.

Das Klebeband wurde nach dem Glätten der Hohlkehlnaht mit einem Mundspatel oder dem Finger (mit Handschuh !) sofort wieder entfernt (Bild 2).

Die Gleitkante war schon vorher 1 x mit Epoxy klar lackiert worden.

Auch auf der Innenseite wurde sofort alles Klebeband entfernt (Bild 3).

Kielleiste vorne einkleben

Der vordere Teil der Kielleiste aus Rotzeder muss nicht so sorgfältig abgeklebt werden, weil später alles unter Deck verschwindet. Auch hier drücken 2 Deckenstempel die Leiste auf die Kielnaht (Achtung: Boot von unten abstützen !). Außerdem ziehen 2 Edelstahlschrauben (mit Sperrholztellerunterlage) die Leiste fest. Die Schrauben (Torx) können nach dem Aushärten des Epoxy meistens wieder herausgedreht werden; notfalls kann man sie auch abflexen und sitzen lassen. Die Schraublöcher können später von der Unterseite des Rumpfes mit Epoxy aufgefüllt und gespachtelt werden.

Im Bereich der Schäftung zum hinteren Leistenteil wurde der Druck auf die Kielleiste mit Hilfe des Gewichtes von Klinkersteinen erzeugt (auch hier von unten unterstützen !)

Kielleiste achtern einkleben

Das Einkleben der Kielleiste erfolgte mit leicht angedicktem Epoxy, sodass wir alles in der Umgebung gut abgeklebt haben. Das Cockpit wurde mit Folie abgedeckt und direkt an der Kielleiste wurde ein Streifen geklebt, der unmittelbar nach dem Entfernen der ausgepressten Überschüsse abgezogen werden kann (Bild 1). Nach dem Auftragen des Epoxy (Bild 2) wurde die Leiste mit 2 Deckenstempeln angedrückt. Im Bereich des zukünftigen Schwertkastens sowie dort, wo später die Stütze am Ruderschott sitzt, wurde sie mit Schrauben in die Kielnaht fixiert (runde Sperrholzscheiben als Unterlage; Bild 3). Diese können nach dem Aushärten wieder entfernt werden. Auf Bild 4 ist der direkt anliegende Tapestreifen schon wieder entfernt. Das Nüstergatt muss mit einem kleinen Pinsel oder Q-Tips gesäubert werden (Bild 5). Damit der Seggerling im Bereich der Deckenstempel nicht durchbiegt, wurde er durch eine Unterkonstruktion unterstützt (Bild 6).

Vorbereitung Kielleiste

Die Kielleiste wird sich aus 2 Teilen zusammensetzen:

hinten im Cockpit Mahagoni (Bild 1), hier die Schäftung, diesmal mit dem Bandschleifer ausgeführt;

vorne unter Deck Rotzeder (Bild 4), hier in auslaufende Form gehobelt, überkopf liegend.

Keine gute Idee war die Verstärkung der Kielnaht mit Carbon (Bild 2):

weil beim notwendigen Schleifen jede Menge Carbonstaub freigesetzt wird, der in die noch offenen Holzporen eindringt und nur schwer zu säubern ist. Besser ist es, dort wo geschliffen werden muss, Glasgewebeband zu nehmen (Bild 3 aus: Seggerling-Website; Bilder; Verschiedenes; Vom Sperrholz zum Gleiten).

Bild 5 zeigt die Ausnehmung für das Nüstergatt an Station 1,7 m KL.

Bis hierhin wurden übrigens die ersten 100 Stunden Arbeit investiert.

Carbonstreifen kleben

Heute haben wir die Löcher der Rödeldrähte in der Kielnaht mit Epoxy+Füller verschlossen und anschließend den 5 cm breiten Carbongewebestreifen aufgeklebt. Auf die beiden Kimmseiten wurde jeweils der 7,5 cm breite Streifen aus Carbon geklebt. Wir haben Kohlefaserband mit 250 g/qm unidirektional gewebt verwendet. Die Fasern liegen in Längsrichtung des Bootes. Auf Bild 1 kann man dies an Backbord erkennen, wo das Band etwas aufgefasert ist. Hierdurch werden besonders Kräfte in Längsrichtung stabilisiert. Besser wäre wahrscheinlich ein bidirektionales Gewebe, das die Kräfte quer zur Naht auffangen würde und damit das Öffnen der Naht verhindern würde.

Die Verklebung der Kimm scheint aber auch so stark genug, sodass wir es hierbei belassen.

Rödeldrähte entfernen

Nach dem Aushärten der Heftung wurden alle Rödeldrähte entfernt, indem sie auf der Innenseite mit dem Seitenschneider gekappt wurden (Bild 1) und dann nach außen herausgezogen wurden. Wenn diese auf der Innenseite nicht zu sehr mit Epoxy zugekleistert wurden, gelingt es ganz gut. Es empfiehlt sich, unter die Zange beim Heraushebeln immer ein Reststück Holz unterzulegen, um Eindrücke am Rumpf zu vermeiden (Bild 2). Außen wurden die eröffneten Löcher erneut mit Klebeband verschlossen.

Die Stellen, an denen vorher die Kupferdrähte gesessen haben, wurden mit Epoxy+Füller ausgefüllt.

Wir wollen den Übergang vom Boden zur Seitenwand (Kimm) nicht mit Holzleisten auffüttern, sondern mit einer Lage Glasgewebe (5 cm breit) und einer Lage Carbongewebe (7,5 cm breit) über der Heftung verstärken. Die Kielnaht soll unter der Kielleiste außer der Heftung noch eine Lage Carbongewebe (5 cm breit) erhalten. Auf Bild 3 sind die Gewebebänder schon mal ausgelegt. Heute wurde nur das Glasband (Bild 4) auf beiden Seiten in die Kimm eingeklebt.

Nähte verkleben

Das Ruderschott wurde zunächst mit Glasgewebeband und Epoxy ohne Füller geheftet (Bild 1).

Auf Bild 2 und 3 sind die Vorbereitungen für das Verkleben der Längsnähte zu sehen. Wir haben von 5 cm breitem Glasgewebeband entsprechende Stücke für die Klebung zwischen den Kupferdrähten abgeschnitten. In die Nahtstellen wurde dann Epoxy+Füller (Mayonaise-Konsistenz) eingearbeitet (Bild 4 im Vordergrund). Obendrauf legten wir die Gewebestücke, die mit Epoxy ohne Füller mit einem Pinsel getränkt und fixiert wurden (Bild 4 hinten). Die auf Bild 4 zu sehende blaue Stütze drückt an dieser Stelle den Boden etwas heraus, da der Plankenflur nicht exakt vor der Plankenwand saß. Bild 5 zeigt den fertig verklebten Bugbereich. Die meisten Nähte verschwinden später unter Deck bzw. in den Seitentanks, sodass hier nicht abgeklebt werden muss. Als Füller verwendeten wir hier ganz feines Sägemehl, dass beim Aufsägen der Sperrholzplatten mit der Absaugung (Naß- Trockensauger) "gewonnen" wurde. Der Bereich des Cockpits wurde mit Malerfolie gut abgeklebt, damit kein eingefärbtes Epoxy beim Verkleben der Kielnaht dorthin tropft (Bild 6).

Komplett ausgerichtet

Vor lauter Überschwang beim Rödeln haben wir doch glatt vergessen, im Ruderschott eine Ausnehmung für die Kielleiste vor dem Einsetzen zu machen. Deshalb heute nachträglich 2 Löcher in den Ecken gebohrt und mit einem einzelnen Sägeblatt den Durchtritt für die Kielleiste ausgesägt (Bild 1).

Der Rumpf ist jetzt komplett ausgerichtet mit Querstreben und einem langen Brett sowie einer übriggebliebenen Mahagonileiste für die Mittellinie (Bild 2). Es ist doch erstaunlich, wie weit sich die Mittellinie teilweise verzieht, wenn der Rumpf nur durch die Kupferdrähte gehalten wird.

Ausrichten des Rumpfes

Der Rumpf wird mit Hilfe von Querlatten, Wasserwaage, Richtlatte und Laser ausgerichtet (Bild 1+2). Von außen werden die Nähte mit Kreppband zugeklebt, damit beim Auftragen von Epoxy und Glasgewebeband auf der Innenseite kein dünnflüssiges Epoxy nach außen durchläuft (Bild 3). Das Ruderschott SR wird angepasst und ebenfalls mit Rödeldrähten befestigt (Bild 4).

Nachtrag:

es empfiehlt sich, in diesem Baustadium zunächst die Außenleisten La anzubringen, um daran die Querleisten zum Ausrichten zu befestigen; die Außenform wird durch die Kantenverstärkung harmonischer.

Rödeln

In die noch aufeinander liegenden Platten werden die Löcher für die Rödeldrähte mit 1,5 mm gebohrt (Bild 1): von Station 0-4,0 im Abstand von 20 cm; von Station 4,0- 4,5 im Abstand von 8

cm.

Auf die vorbereiteten Helgen werden die Platten lose aufgelegt (Bild 2) und leicht in Form gebracht (Bild 3). Wir rödeln zuerst die Verbindung Plankenwand zu Plankenflur (Bild 4+5) auf beiden Seiten und zum Schluß die Mitte: beide Bodenplanken aneinander. Als letztes nähern wir die beiden Bugspitzen aneinander an mit Hilfe einer Knebelkonstruktion, die unter Spannung die beiden Seiten schließt (Bild 6).

Platten exakt ausarbeiten und verbinden

Die per Schäftung verbundenen, fast 5 m langen Platten, wurden jetzt übereinander gelegt und noch einmal mit den Schablonen abgeglichen. Um jetzt noch kleine Korrekturen vornehmen zu können, die durch nicht ganz korrekte Ausrichtung beim Schäften entstanden sind, hatten wir die Vorderteile etwas größer ausgesägt. Mit der Stichsäge (Bild 1) und dem Hobel (Bild 2) können nun die übereinander liegenden Platten exakt auf die gleiche Größe gearbeitet werden.

Um später die einzelnen Plattenkanten sauber aneinander anschließen zu lassen, werden die Kanten mit dem Hobel angeschrägt (Bild 3): je nach Winkel, indem die Teile später aufeinander treffen, etwas steiler oder flacher ( nach Gefühl). Der Plankenflur (Boden) und die Plankenwand (Seite) werden nun im zukünftigen Bugbereich aneinandergelegt und am späteren Heck mit dem richtigen Winkel ausgerichtet (Bild 4). Im vorderen Bereich, wo die Platten direkt aneinander anliegen, wird ein kleines 4 mm Sperrholzstück zur Fixierung mit Epoxy aufgeklebt (Bild 5). Da hier beide Seiten mit den Innenflächen zueinander übereinander liegen, werden beide "Heftteile" gleichzeitig innen geklebt und von außen gepresst (Bild 6). Natürlich durch Plastikfolie dort gegeneinander isoliert, wo es nicht kleben soll !

Frohes neues Jahr !!

Ein gutes neues Jahr allen Seggerlingseglern, Selbstbauern und Bloglesern. Auch 2015 wollen wir versuchen, diesen Blog wie bisher fortzuführen und einige Anregungen zu geben. Viel Spaß weiterhin beim Mitlesen.